Постройка дома из газобетона своими руками. Дом из газобетона своими руками: особенности строительства

Прежде чем узнать, как построить дом из газобетона своими руками давайте поговорим о самом газобетоне, его свойствах и характеристиках.

Газобетон – строительный материал, который является одной из разновидностей ячеистого бетона. Данный материал представляет собой искусственный камень, по всему объему которого равномерно распределены сферические поры, имеющие размер 1-3 мм и не сообщающиеся друг с другом. На вид газобетон напоминает каменную пену.

При производстве газобетона используется кварцевый песок, цемент и различные специальные газообразователи. Также, при изготовлении газобетона, в состав смеси может добавляться известь, гипс или промышленные отходы, среди которых можно выделить шлак и золу.

В смеси, замешанной на воде, газообразование происходит благодаря взаимодействию газообразователя, в качестве которого может выступать мелкодисперсный металлический алюминий, и известкового или щелочного цементного раствора. Результатом такой химической реакции является газообразный водород, который вспенивает алюминаты кальция и цементный раствор.

При замешивании раствора не очень удобно использовать пылевидный алюминий, так как он очень сильно пылит. По этой причине в роли специализированного газообразователя чаще выступают алюминиевые суспензии и пасты.

Производство газобетона происходит по следующему циклу. Все сухие ингредиенты перемешиваются, затем смешиваются с водой и после этого раствор заливается в форму, где происходит реакция газообразователя и гидроксида кальция, при которой выделяется водород, вспучивающий смесь. Вспучиваясь как тесто, смесь увеличивается в объеме. После того, как цементный раствор немного схватится, монолит извлекается из формы и разрезается на заготовки панелей, плит и блоков. Далее все заготовки обрабатывают в автоклаве водяным паром для того, чтобы придать им окончательную прочность, или же сушат в сушильных камерах. Газобетон можно разделить по технологии окончательной обработки на неавтоклавный и автоклавный.

Для начала необходимо отметить уникальные свойства ячеистого бетона, который объединил в себе лучшие свойства дерева и камня.

Изделия из газобетона обладают рядом преимуществ, среди которых можно выделить:

- Дома, построенные из газобетона, обходятся примерно на треть дешевле, чем дома из камня или кирпича. Это становится возможным благодаря тому, что газоблоки имеют меньшую цену, а такие характеристики газоблоков, как размер, форма и вес, позволяют существенно экономить на расходных материалах. К примеру, уменьшается нагрузка на фундамент, благодаря небольшому весу газобетонных стен, что позволяет сэкономить уже на этапе закладывания основания дома. Также, при возведении стен дома, вы сможете значительно сэкономить на небольшом расходе строительного раствора, а в процессе облицовки дома вам не потребуется производить оштукатуривание, которое является затратным и довольно трудоемким процессом.

- Изделия из газобетона обладают высокими теплоизоляционными показателями. Газобетон примерно на 85-90% состоит из воздуха, благодаря чему он является отличным теплоизоляционным материалом. Применение при строительстве газоблоков позволит значительно экономить на отогреве дома и полностью отказаться от использования вспомогательной теплоизоляции.

- Пожаробезопасность и звукоизоляция. являются одними из лидеров по звукоизоляционным показателям и огнестойкости. Данный строительный материал сам по себе является негорючим и способен препятствовать распространению огня. Благодаря отличным звукоизоляционным характеристикам газобетонные блоки можно с успехом применять при строительстве в урбанизированных мегаполисах. Газоблоки уже давно стали одним из главных конструкционно-композитных материалов при возведении жилых домов.

- Экологичность и паропроницаемость. Изделия из газобетона могут, как и дерево, дышать, благодаря чему в доме не будет скапливаться влага. Но при этом газоблоки в отличие от дерева обладают более продолжительным сроком эксплуатации, не горят и не гниют, а также обеспечивают помещения дома свежим воздухом. Нужно отметить, что по экологическим свойствам газобетонные изделия можно поставить с деревянными конструкциями в один ряд.

- Точность геометрии. Благодаря высокой точности газобетонных изделий, можно возводить очень ровные стены, что в свою очередь существенно облегчает труд строителей.

Как и у любого другого строительного материала, у газоблоков есть и недостатки:

- Малая прочность на сжатие. Исходя из практики использования газоблоков, со временем некоторые блоки могут покрыться трещинами, которые будут идти по самим блокам, а не по швам кладки. В принципе данный факт никак не отражается на прочности дома, но никто не сможет сказать, что станет с блоками через несколько лет. Помимо этого при устройстве перегородок из газоблоков с армированием кладки, на некоторых перегородках могут появиться вертикальные трещины, пересекающие несколько блоков, что скажется как минимум на эстетике стен.

- Высокая поглощаемость воды. Данная особенность газоблоков способна значительно осложнить проведение отделочных работ, так как поглощение воды из шпаклевки, нанесенной на стену, может в результате привести к тому, что она не будет держаться на поверхности стены. Для снижения водопоглощаемости стен необходимо покрыть их любой проникающей грунтовкой, желательно в два слоя.

- Хрупкость газобетонных блоков. Газоблоки являются довольно хрупким материалом. Часто возникают такие ситуации, когда на них появляются трещины.

- В газобетонных блоках очень плохо удерживаются различные виды крепежа, так как изделия из газобетона не обладают высокой прочностью. Поэтому при установке оконных и дверных блоков, они держатся не на монтажных анкерах, а на монтажной пене. Зато саморезы очень хорошо держатся в газобетонной стене, но при этом со временем они могут окислиться и потребовать замены.

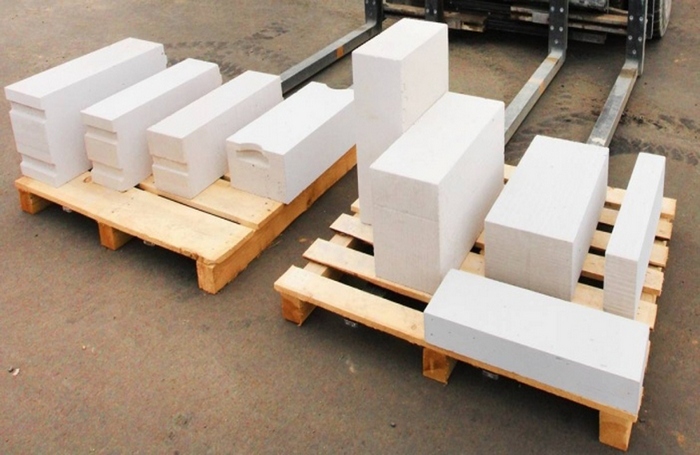

Какие блоки для каких конструкций применяются?

1. Ограждения и перегородки. Газоблоки, предназначенные для этих нужд, весят меньше блоков, которые используются для несущих стен. Ширина блока может варьироваться от 5 до 24 см, а боковые грани часто выполняются в пазогребневой форме. Блоки, имеющие ширину больше 24 см, не оборудуются захватами, из-за чего их сложнее переносить.

2. Однослойные наружные стены. Для таких стен лучше всего подходят полнотелые блоки, имеющие плотность D350, D400 или D500 и ширину от 30 до 48 см. Высота таких блоков может быть 20 или 25 см, а длина - 59,9, 60 или 62,5 см. Очень часто на таких блоках можно встретить пазогребневую структуру торцевых сторон, которые являются более узкими. Благодаря этому в процессе кладки с использованием клеевого раствора их можно легко стыковать без вертикальных швов. Из таких блоков можно возводить стены, имеющие сопротивление теплопередаче равное 2,67-3,31, что вполне соответствует имеющимся нормативам.

3. Внутренние несущие стены, а также трехслойные и двухслойные наружные стены могут возводиться из блоков, чья толщина составляет 20 - 36,5 см. При использовании для возведения стен блоки без пазогребневой структуры, кладка будет выполняться с вертикальными швами, а используя блоки с пазогребневыми торцами, можно осуществлять кладку без вертикальных швов. Такие стены необходимо утеплять минеральной ватой или пенополистиролом.

4. Для перемычек можно использовать лотковые блоки, имеющие U-образное сечение. Такие блоки имеют класс плотности D400-D500, длину 49,9-59,9 см, ширину 17,5-40 см и высоту 19,9-24,9 см. Данные блоки уже готовы для заполнения бетоном и армирования, они используются для обшивки перемычек и в качестве опалубки. Благодаря этим блокам стены приобретут однородность, что уменьшит риск появления трещин и облегчит штукатурку.

Используя данные блоки в однослойных стенах, необходимо уложить слой теплоизоляции толщиной около 4 см в местах установки арматуры. Перед тем, как заполнять блоки бетоном, следует обязательно установить их на опору, выполненную из досок, таким образом, чтобы глубина опирания на стену составляла примерно 20-25 см. Помимо этого данные блоки могут быть использованы как опалубка для столбов, которыми укрепляются мансардные аттиковые стены.

Фундамент для газобетонного дома

Строить дом из газобетона своими руками нужно начинать из фундамента. Часто можно услышать, что благодаря небольшому весу газобетонных блоков, можно сэкономить на фундаменте. Но также существует теория, что возводить дом из газобетонных блоков можно только в том случае, если есть цоколь, выполненный из обычного плотного бетона, что значительно увеличивает расходы. Но на самом деле оба этих утверждения не верны. Точно лишь одно - фундамент можно считать надежным, если он может гарантировать целостность всего сооружения. Да, нагрузка на грунт, которую создает небольшое газобетонное здание, не столь велика, но нельзя из-за этого недооценивать роль фундамента. Возводить фундамент из обычного газобетона нельзя, так как для фундамента нужно использовать более прочный материал.

Специалисты считают, что лучшим основанием для газобетонного дома является железобетонная плита, которая способна обеспечить равномерное распределение нагрузки, что в свою очередь минимизирует усадочные деформации. Но на практике чаще всего для возведения домов из газобетона используются монолитные фундаменты ленточного типа или комбинированные - столбчатые, имеющие монолитный пояс из железобетона. Данные виды фундаментов полностью удовлетворяют всем требованиям.

Данный тип фундамента располагается под всей площадью здания, включая в том числе даже отмостку. Двойной слой арматурной сетки придает ему достаточную прочность. В этом случае нагрузка на грунт будет минимальной, благодаря тому, что железобетонная плита имеет большую площадь. К тому же на не оказывает воздействия промерзание и последующее оттаивание грунта, так как плита движется синхронно с грунтом, обеспечивая этим самым целостность всего сооружения.

Согласно расчетам оптимальная толщина монолитной фундаментной плиты должна составлять около 40 см, причем 10 см плиты должны приходиться на подземную часть, а 30 см - на надземную. Такой вид фундамента не нужно заглублять на глубину промерзания, но при этом не стоит забывать о дренаже на прилегающем участке. Также, на тонкую бетонную прослойку (подбетонку) следует уложить гидроизоляцию в два слоя. Затем необходимо уложить арматуру и залить все это бетоном, чтобы в итоге у вас получилась фундаментная плита. Когда бетон затвердеет, нужно будет подготовить для будущей опалубки цельный арматурный каркас, который должен охватывать отмостку. Между прутьями должно быть расстояние не более 30 см. Опалубку следует жестко закрепить, используя для этого выравнивающие балки, домкраты и стяжные болты. Внутри стенки опалубки необходимо заранее выстелить рубероидом или толстой полиэтиленовой пленкой. Это нужно для того, чтобы бетон не вытекал наружу.

Укладывать бетонную массу нужно слоями по 15 см. Каждый слой необходимо трамбовать штыкованием, используя штыковую лопату, и выравнивать совковой лопатой. Штыкование помогает равномерно распределить бетонную смесь и выгнать из нее все воздушные пузырьки. Также, для этой же цели, нужно будет простучать опалубку с наружной стороны. Не рекомендуется делать между слоями длительные временные промежутки, так как армированный фундамент, в отличие от простого, не укрепленного арматурой, следует бетонировать в один прием. После того, как бетон станет достаточно прочным, можно будет снять опалубку и после этого выполнить обратную засыпку грунтом. Теперь ваш фундамент готов.

Монолитная железобетонная конструкция, которая образует замкнутый контур, должна обеспечивать устойчивость сооружения. Для сооружения , нужно по периметру всего будущего здания вырыть траншею глубиной около полуметра. На дне траншеи необходимо устроить песчаную подушку, чья толщина должна быть примерно 0,4-0,5 м, и тщательно ее уплотнить. Данная подушка нужна для предотвращения замерзания и отвода грунтовых вод. После этого необходимо соорудить опалубку, в которой должна быть уложена и связана между собой арматура. Далее можно приступать к заливке бетонной смеси.

Мелкозаглубленный фундамент можно заливать только в теплое время года, когда грунт полностью оттает. Если есть необходимость выполнять данные работы в холодное время года, то нужно выполнять заливку непрерывно и использовать специальные добавки. При другом способе заливки необходимо утеплять опалубку и прогревать бетон в процессе застывания. Выполнять обогрев бетона можно при помощи калориферов и тепловых пушек.

Благодаря тому, что газобетон является строительным материалом с малым весом, при возведении зданий из данного материала, можно использовать ленточный мелкозаглубленный фундамент, имеющий глубину заглубления примерно 0,5 м. Если по проекту дома предполагается наличие цокольного этажа, подвала или гаража, то необходимо сооружать .

Данный вид фундамента представляет собой столбы, которые устанавливаются там, где имеется высокая нагрузка, на пересечении стен и обязательно по углам здания. Также нужно помнить, что между столбами не должно быть расстояние свыше 2,5 м. Такие столбы чаще всего сооружают из железобетона, бетона, кирпича и камня (бута). Для сооружения какого-нибудь временного строения можно использовать столбы, выполненные из металлических труб, подверженных коррозии. Такой фундамент должен закладываться на глубину 1,2-1,5 м, то есть немного глубже промерзания грунта. При установке нужно следить за тем, чтобы столбы устанавливались строго вертикально.

Столбчатый фундамент считается самым экономичным, но его нельзя использовать для возведения зданий на рыхлых почвах и грунтах, склонных к оползанию. Также не допускается его использование там, где есть значительные перепады высоты. Если дом из газобетона будет иметь подвал, цокольный этаж или гараж, то и здесь данный фундамент будет неуместен.

Не важно какой вид фундамента вы будете использовать для возведения дома из газобетона своими руками, в любом случае обязательно нужно делать гидроизоляцию, так как газобетон является гигроскопичным материалом, который очень хорошо впитывает влагу, а это может стать причиной сокращения срока службы здания. При строительстве цокольного этажа или подвала, необходимо обязательно делать гидроизоляцию и утеплять стены. В этом случае можно использовать газобетонные блоки, имеющие плотность не менее 700 кг на м.куб., делая при этом обвязку арматурой для повышения прочности.

Для того, чтобы осуществить правильную кладку стен из газобетонных блоков, необходимо приобрести следующие инструменты:

- терку, имеющую крупнозернистую шкурку;

- грубую терку, имеющую металлические зубцы;

- угольник, чтобы резать под прямым углом;

- лопатку для миксера;

- ручной штроборез;

- резиновый молоток;

- пилу, имеющую твердосплавные зубья;

- специальные ковшики, предназначенные для нанесения раствора.

Начинать кладку газоблоков рекомендуется с углов дома, продвигаясь далее по всему периметру рядами. Для начала необходимо сделать гидроизоляцию в виде 1-2 слоев рубероида, уложенных на фундамент, а уже затем укладывать первый ряд, все блоки которого следует укладывать на цементно-песчаный раствор в пропорции 3:1, чья толщина не должна превышать 3 см. Старайтесь уделять укладке первого ряда максимальное внимание, так как если вы при кладке сделаете ровную горизонтальную поверхность, то этим сможете максимально облегчить себе последующую укладку оставшихся рядов. После того, как будет уложен первый ряд, нужно будет удалить все неровности при помощи шлифовальной доски или рубанка. С самого начала тщательно следите за высотой рядов при помощи лазерных координаторов, вертикального и горизонтального уровней или натянутого шнура-причалки.

Если в первом ряду останется зазор, который окажется меньше длины одного блока, то придется прямо по месту заняться изготовлением доборного блока. Перед тем, как устанавливать доборный блок в кладку, необходимо целиком промазать клеем все его торцевые поверхности. Установку каждого блока обязательно следует контролировать с помощью шнура-причалки и уровня, а корректировку положения блока можно проводить с помощью резиновой киянки.

После укладки каждого последующего ряда, необходимо выравнивать поверхность кладки при помощи терки. Следите за тем, чтобы между соседними блоками не было перепадов уровня, так как в будущем из-за этого в кладке могут образоваться локальные вертикальные трещины в тех местах, где будет концентрация напряжения. Пыль, образовавшуюся в процессе выполнения работ, нужно стряхивать щеткой.

Все блоки перед укладкой следует тщательно очищать от грязи и пыли, а зимой от наледи и снега. Блоки, у которых будут отбитые углы или кромки, нужно отложить в сторону. Потом эти блоки можно будет подвергнуть механической обработке каким-нибудь инструментом (рубанком, снимающим фаски, пилой или ручной ножовкой) и использовать в дальнейшем во внутренних стенах или при кладке простенков.

Приготовление клея

При изготовлении газобетонных блоков выдерживается геометрическая точность +/-1,5-2 мм. Кладку следует производить с помощью клеевого раствора, в основе которого лежит сухая смесь, состоящая из цемента, песка, гидрофобной, пластифицирующей и водоудерживающей добавок. Шов должен иметь толщину не более 2-5 мм. Также, кладка может производиться и на легком растворе, с толщиной швов около 8-10 мм.

Помимо этого кладку можно делать и на цементно-песчаном растворе. В этом случае толщина горизонтального шва должна быть в среднем 12 мм (от 10 до 15 мм), а толщина вертикальных швов должна составлять в среднем 10 мм (от 8 до 15 мм). Помните, что использование кладочных растворов приводит к уменьшению сопротивления теплопередачи стен. Если кладочные работы будут производиться в сухую погоду, блоки перед укладкой необходимо предварительно увлажнять.

Раствор, который будет использоваться для кладки стен, необходимо готовить прямо на месте из вяжущего заполнителя и различных добавок или из сухих смесей заводского производства. Готовить клеевой раствор нужно в соответствии с инструкцией, которая напечатана на мешке, а строительный раствор готовится по инструкции СН290.

Возьмите небольшую емкость (пластмассовое ведро будет лучшим вариантом) и залейте в нее необходимое количество воды. Затем, постоянно помешивая, нужно добавить сухую смесь. Спустя пять минут после затворения, раствор нужно будет снова перемешать. В процессе выполнения работ раствор нужно периодически перемешивать, чтобы его консистенция оставалась однородной. В холодную погоду необходимо использовать противоморозные добавки для клеевой смеси.

Укладка на клей последующих рядов

Готовый клей (раствор) нужно выгрузить в какую-нибудь бадью и при помощи специальной емкости (совка или кельмы) распределить по всей длине стены, производя выравнивание постели зубчатой кромкой кельмы. Далее блок опускается сверху на клей (раствор), но при этом нельзя допускать более 5 мм горизонтальной подвижки. Весь клей, который выдавится, нужно сразу же собрать скребком до того момента, как он схватится. Рихтовать блоки следует подбивкой резиновым молотком или покачиванием. Следите за тем, чтобы все швы были полностью заполнены клеем.

Не забывайте соблюдать при кладке правила перевязки, то есть вертикальные швы следующего ряда необходимо располагать с небольшим смещением - около 8-12 см.

Для того, чтобы произвести кладочные работы качественно, рекомендуется использовать различные приспособления, которые могут облегчить работу. К примеру, по углам здания можно установить деревянные рейки-порядовки. Для этого нужно установить вертикальные рейки так, чтобы они четко обозначали углы кладки. Затем на них нужно будет нанести риски, которые будут соответствовать высоте рядов и натянуть между рейками шнур-причалку.

При выполнении кладки необходимо заранее определиться с тем, что вы будете делать при кладке с торцевой пазогребневой поверхностью. Если вы планируете оштукатуривать стены с обеих сторон, то в этом случае вертикальный шов нужно выполнять без заполнения клеем, то есть насухо, так как это повысит теплотехническую однородность кладки. А в том случае, если хотя бы с одной стороны не будет мокрой отделки, необходимо хотя бы частично заполнить вертикальные швы, чтобы кладка не продувалась.

Каждый последующий блок нужно устанавливать на клей и затем выравнивать по шнуру-причалке. Установленный блок нужно обязательно выравнивать при помощи киянки. Когда ряд кладки будет подходить к концу, вам потребуется доборный блок, размер которого легко определить замером прямо на месте. После выпиливания доборный блок нужно промазать с двух сторон клеем и установить на место.

Залог прочности здания - укладка с армированием

Армирование кладки является очень важным моментом. Для того, чтобы ее осуществить, мастеру потребуются следующие материалы и инструменты:

- узкая щетка, с помощью которой из штробы будет удаляться пыль;

- рифленые прутки (арматура), имеющая диаметр 8-10 мм;

- штроборез (электрический или ручной).

Производить армирование нужно в каждом третьем ряду. Для этого при помощи штробореза необходимо проделать в уложенных блоках два канала, ширина которых должна составлять 4 см и удалить из них всю пыль. Каналы должны располагаться не ближе 5-6 см от края блока. Затем в данные каналы нужно заложить один или два прутка и заполнить цементно-песчаным раствором или клеевой смесью заподлицо с поверхностью газоблока.

Помимо этого армирование необходимо делать под окнами. В этом случае прутки арматуры нужно заводить с обеих сторон в соседние блоки на 20 см или даже больше. Верхние дверные и оконные перемычки чаще всего делают из такого же газобетона, а если быть более точным, то из U-образных конструкций, в которые закладывают около пяти арматурных прутков, скрепленных между собой, и заливают бетоном. Перед монтажом перемычек стоит сделать деревянные подпорки, чтобы они не висели в воздухе, а затем, после высыхания бетона, подпорки можно демонтировать. Помните, что стропильная система кровли и плиты перекрытий должны иметь надежную опору, поэтому на каждом этаже по всему периметру несущих стен необходимо монтировать .

Постоянные читатели нашего портала хорошо знают, что в рамках проекта мы возводим современный и энергоэффективный дом из газобетона. После окончания работ т.н. «нулевого цикла», с которыми вы можете ознакомиться в , мы перешли к следующему важнейшему этапу - кладке газобетонных стен.

Цель данного материала - выйти за рамки и с помощью специалистов рассказать, как правильно возводить дом из газобетона . В формате мастер-класса профессиональные строители поделятся с вами секретами мастерства. А именно:

- Какие инструменты нужны для строительства дома из газобетонных блоков.

- Как правильно закладывать первый ряд кладки.

- Из чего делать перемычки и армопояса.

Инструменты, необходимые для строительства дома из газобетона

Одна из ключевых особенностей газобетона - лёгкость обработки блоков. Газобетон можно пилить, стачивать, шлифовать, штробить, имея в арсенале недорогой набор простых ручных инструментов. При этом, выбирая инструмент, следует помнить, что от его характеристик во многом зависит качество и скорость работ.

Минимальный набор включает в себя:

- Кельма. С помощью этого инструмента на поверхность газобетонных блоков равномерно наносится клеевой состав. Кельма обеспечивает строгое нормирование смеси, что гарантирует тонкошовность кладки. Для удобства, скорости и качества работы ширина рабочей части кельмы должна соответствовать толщине газобетонного блока.

- Пила по газобетону. Пила для газобетонных блоков представляет собой ручной инструмент - ножовку, отличающуюся от пилы для древесины большей толщиной полотна и формой пильных зубьев.

При помощи пилы можно распилить газобетонный блок пополам, нарезать из блоков доборные элементы, сделать в блоке необходимые технологические выступы.

- Киянка. Резиновый молоток позволяет осаживать и выравнивать уложенные блоки по вертикали и по горизонтали, без повреждения их поверхности.

- Рубанок по газобетону. Это специальный инструмент, необходимый для стачивания мелких неровностей и перепадов высот на газобетоне.

В рабочей части (подошве) рубанка закреплены пильные лезвия. За счёт разнонаправленного положения зубьев инструмент стачивает поверхность газобетонного блока, не оставляя на нём глубоких борозд.

- Шлифовальная доска. Инструмент позволяет зашлифовывать шероховатости на поверхности газобетона или затирать поверхность после применения рубанка.

- Пузырьковый уровень. Инструмент необходим для контроля геометрии кладки (ровности плоскости уложенных блоков) как по горизонтали, так и по вертикали. Оптимальная длина пузырькового уровня – от 600 до 800 мм.

- Штроборез. Инструмент применяется для быстрого изготовления штроб под укладку арматуры (армирования кладки под оконными проемами), а также для прорезания кабель-каналов под укладку инженерных трасс, например, электропроводки.

Кроме вышеперечисленных инструментов, для возведения дома из газобетона потребуются:

- Шпатель – он необходим для удаления излишков раствора со швов и затирки поверхности блоков от грязи и сколов.

- Щётка-смётка – с её помощью с блоков обязательно удаляется вся пыль, оставшаяся после шлифования и затирки поверхностей.

- Угольник, который используется для разметки мест для распиловки блоков пилой по газобетону.

- Разметочная строительная шнурка-причалка.

Как правильно заложить первый ряд газобетонных блоков

Важнейший этап строительства газобетонного дома - правильная закладка первого ряда газобетонных блоков, т.к. от этого полностью зависит правильная геометрия вышележащих рядов. Работа разбивается на ряд последовательных шагов, первый из которых - раскладка на фундаменте гидроизоляции.

Гидроизоляционный материал может быть оклеечным, обмазанным или рулонным. Практика показывает, что наиболее технологична в работе рулонная гидроизоляция, которая просто раскатывается на поверхности фундамента.

Гидроизоляция необходима, чтобы предотвратить капиллярный подъём влаги из фундамента в несущие стены.

Кладка газобетонных стен начинается с закладки угловых блоков, но перед этим необходимо сделать разметку, чтобы выставить контуры стен в соответствии с проектом.

Для этого по углам фундамента в землю вбиваются колья (т.н. обноска) и к ним, на шурупах, крепится разметочная шнурка.

Шнурки на углах должны пересекаться под прямым углом. Для проверки геометрии промеряются ширина, длина и диагонали (они должны быть равны).

Важно: установка обноски обязательна. Если попытаться промерить геометрию стен, используя уложенные по углам блоки, то в процессе измерения они могут сдвинуться, а результат будет неточным.

Из наиболее частых ошибок при установке обноски можно отметить установку паллетов с блоками внутрь периметра фундамента, например, газобетон кладут на плиту. В результате невозможно точно промерить диагонали.

После того как смонтирована гидроизоляция, и произведена обноска контуров здания, переходим ко второму этапу - измерению перепада высот фундамента. Для этого можно использовать оптический или лазерный нивелир, или обойтись обычным гидроуровнем.

Перепад высот фундамента (между самой высокой точкой и самой низкой) не должен превышать 30-40 мм. Если перепад высот больше, то необходимо выровнять плоскость фундамента, используя бетонную смесь.

Третий этап - закладка угловых блоков. Очень важно заложить угловые блоки с точностью до миллиметра . Если не соблюсти это правило и заложить блоки с перепадом высот даже в 2-3 мм, то по мере возведения стен и накопления погрешностей на финише мы получим значительное расхождение в уровне верхних рядов кладки.

Виталий Быков

В отличие от фундамента, где могут наблюдаться перепады высот, газобетонные блоки имеют высокую геометрическую точность. Точность изготовления газобетонного блока + - 1-2 мм. Т.к. плоскость фундамента может гулять на сантиметры, нам нужно уложить первый ряд блоков так, чтобы нивелировать эту погрешность и вывести весь ряд в 0 по горизонту. Для этого первый ряд блоков укладывается на ЦПС (цементно- песчаный раствор) толщиной от 2 до 5 см. Причём толщина смеси может варьироваться в зависимости от неровностей фундамента.

Измерив перепад высот фундамента, мы нашли наиболее высокую точку, с которой и начинаем укладку угловых блоков на ЦПС. Пересечение шнурок показывает место расположения угловых блоков. Блоки при укладке на ЦПС осаживаются резиновой киянкой.

Горизонтальность уложенных блоков контролируется при помощи пузырькового уровня. Только после того как точно выставлены угловые камни, и раствор схватился, можно приступить к заполнению газобетоном всего первого ряда.

После закладки угловых блоков необходимо ещё раз проверить горизонталь и вертикальные отклонения. Руководствуемся правилом: «лучше семь раз всё перемерить, чем один раз ошибиться».

Чтобы продолжить кладку первого ряда, нужно подождать, пока под заложенными угловыми блоками схватится ЦПС. На это может потребоваться 6-8 часов. Если начать кладку раньше, то угловые блоки могут сместиться.

Кладка остальных блоков ведётся по натянутой шнурке. При этом следим, чтобы блоки не оттягивали шнурку. Оптимально, когда между блоком и натянутой нитью оставляется зазор в 2-3 мм. Иначе смещённая шнурка приведёт к отклонению всего ряда.

Если расстояние между угловыми блоками превышает 10 метров, то между ними, чтобы шнурка не провисла, закладывается третий - промежуточный блок, за который цепляется нить.

Важно: кладка на ЦПС допускается только для установки первого ряда газобетонных блоков, который непосредственно контактирует с фундаментом. В дальнейшем вся работа ведется с использованием специального клея для газобетона, который обеспечивает тонкошовность кладки в 1-3 мм и тем самым минимизирует мостики холода.

Перед тем как установить газобетонный блок, его нужно подготовить. Для этого берём шпатель и удаляем с блока грязь, пыль смахиваем щеткой.

Вертикальные швы промазываем клеем, используя кельму.

Блок устанавливаем, не состыковывая его с уже уложенным. Выравниваем блок с помощью строительного уровня и, только после того как блок выровнен по горизонтали, состыковываем его с предыдущим, осаживая киянкой, чтобы получить единую горизонтальную плоскость.

Для заполнения промежутка между боками, в который нельзя уложить целый блок, выпиливаем доборный блок при помощи ножовки по газобетону.

Доборный блок также укладывается на ЦПС, а торцы промазываются клеем.

В итоге мы имеем абсолютно ровную горизонтальную поверхность первого ряда, у которой верх выведен в 0, а перепад устранён за счёт слоя ЦПС.

Чтобы приступить к кладке второго ряда, необходимо выждать, когда цементно-песчаная смесь застынет и наберёт прочность. На это уходит 6-8 часов. При толщине ЦПС более 2 см и при неблагоприятных погодных условиях (сырость, дождь, низкие температуры) на полное высыхание смеси может уйти 24 часа.

Виталий Быков

Тщательная подготовка первого ряда обеспечивает высокую скорость кладки и точную геометрию всех последующих рядов.

Поверхность первого ряда блоков перед укладкой второго ряда подготавливается (выравнивается) при помощи рубанка по газобетону и шлифовальной доски. Рубанок стачивает неровности на стыках блоков.

Обработка шлифовальной доской круговыми движениями придаёт блокам финишную горизонтальную поверхность. За счёт абразива на блоке остаются небольшие круговые борозды, что обеспечивает лучшую адгезию клеевого состава к газобетону.

Кладка несущих и ненесущих перегородок, изготовление перемычек и армопоясов

Закладка несущих перегородок осуществляется при укладке первого ряда. Ненесущие стены (перегородки) можно монтировать после того, как возведены несущие стены.

Ненесущие перегородки присоединяются к несущим стенам при помощи гибких специальных металлических связей. Связи устанавливаются после нанесения клеевого состава, вдавливаясь в состав. Гибкие связи для газобетона изготовлены из нержавеющей стали. Они имеют перфорацию, обеспечивающую лучшее сцепление связей в кладке.

Перевязка несущих стен и несущих перегородок осуществляется на всю ширину блока (толщину стены) через 1 ряд.

Глубина вертикальной (плашковой) перевязки блоков в стене должна составлять минимум 125 мм.

Важно: для кладки газобетона на тонкий клеевой шов используется кельма. Перед кладкой блоки обязательно обеспыливаются.

Виталий Быков

Чтобы клеевой состав полностью заполнил вертикальный шов, торец блока промазывается смесью не по всей поверхности, а не доходя 1-2 см до низа. Укладываемый блок ставится на ребро под углом к установленному и только после этого опускается вниз. В результате: клей в вертикальном шве равномерно распределяется по всей поверхности. Если нанести клей на весь торец, то при опускании блока излишки клея выдавит, а толщина вертикального шва в нижней части увеличится.

При устройстве подоконных проёмов за один ряд до создания проёма необходимо выполнить армирование кладки. Для этого кладка штробится (размер штробы 40х40 мм), в штробу закладывается арматура диаметром не мене 8 мм, а штроба затем заполняется ЦПС.

Газосиликатные блоки давно и прочно стали конкурировать со стандартным кирпичом, обеспечивая мастеру высокое качество постройки, её надежность и долговечность. И причиной тому выступают неоспоримые преимущества материала. Дом из газосиликатных блоков своими руками возводится быстро и при этом не требует больших трудозатрат. То есть, выполнить кладку силикатных блоков сможет мастер в одни руки.

О том, как построить коттедж из газосиликатного материала, какие нюансы в работе стоит учесть и каковы на самом деле плюсы и минусы этого строительного материала, разбираем ниже.

Преимущества и недостатки блоков из газосиликата

У блоков из газосилика по сравнению со стандартным кирпичом имеется масса преимуществ. Есть у материала и недостатки, но при грамотном подходе все нюансы решаемы.

Итак, газосиликатные блоки имеют такие достоинства:

- Малый вес . Материал в разы легче стандартного бетонного блока и при этом один газосиликатный кирпич заменяет по массе и плотности 22 стандартных кирпича. А их масса в таком количестве составляет 100 кг. В результате свой дом, построенный из газосиликата (так же как и из газобетона) будет иметь меньший вес. Это в свою очередь выгодно отражается на возведении фундамента, который вполне может быть свайным или мелкозаглубленным ленточным.

- Высокие теплоизляционные свойства . Благодаря пористой структуре материала газобетон (газосиликат) отлично сохраняет тепло и отдаёт его дома. Так, в сравнении с кирпичом, теплопроводность которого равна 0,87, газосиликат имеет теплопроводность всего лишь 0,12.

- Способность хранить и отдавать тепло . Так, газосиликатные блоки в зимнее время года бережно хранят тепло, а в летнее время года остаются прохладными, не подвергаясь чрезмерному перегреву.

- Звукоизоляция . Стены дома из газосиликатных способны отлично глушить шумы извне по подобию трехкамерного стеклопакета при своей стандартной толщине и при наличии отделочной штукатурки. Уровень гасимых шумов со стороны улицы достигает 65 дБ. В таком доме будет тихо и уютно.

- Прочность материала . Газосиликатные блоки отлично выдерживают нагрузку на сжатие, что делаем материал идеальным для строительства загородного дома.

- Морозостойкость блоков . Отметим, что газосиликат выдерживает многократные циклы (в 2 раза больше, чем привычный огнеупорный или силикатный кирпич) заморозки-разморозки без каких-либо внешних или внутренних повреждений в структуре.

- Экологичность материала . Поскольку для производства газосиликата используют исключительно органические материалы (песок, цемент, известь, вода и алюминиевая паста), блоки являются абсолютно экологичными.

- Пожаростойкость блоков . Газосиликат способен выдерживать до трех часов горения огня при условии его прямой направленности. Такое свойство обусловлено использованием негорючего сырья для производства блоков.

К минусам газосиликатного материала можно отнести:

- Наличие пористой структуры, что ведет к образованию грибка на блоках в случае их намокания. Вопрос решается путём правильного хранения блоков на стройплощадке и применением наружной дышащей штукатурки.

Важно: хранить газосиликат следует только на заводских поддонах и под плёнкой и желательно под дополнительным навесом. Распластиковывают партии блоков только по мере необходимости.

- Для любых отделочных работ по газосиликату придётся использовать специальные химические анкеры вместо стандартных;

- Строительство домов из газосиликатных блоков актуально либо на ленточном фундаменте, либо на плитном монолитном;

- Цена материала, которая несколько выше привычного кирпича. Но учитывая размеры блоков, можно смело утверждать, что стоимость строительства в итоге будет выгодной.

- Из-за слабой устойчивости на растяжение по всему периметру здания из газосиликата следует укладывать армопояс.

Важно: оценивая все положительные и отрицательные стороны сырья (технические характеристики, цена и пр.), можно отдать предпочтение этому материалу и построить дом из газосиликата своими руками.

Типы газосиликатных блоков и их расчёт

Для строительства дома из газосиликатных блоков необходимо в первую очередь подобрать правильный вид блоков, поскольку они выпускаются разных размеров и плотности. На строительном рынке предложены такие марки материала с соответствующей маркировкой (каждая цифра в маркировке означает плотность газосиликатного блока в км/м3):

- Блоки D Здесь теплопроводность материала равна Вт/м °С. Этот тип материала лучше применять для наружного утепления дома или монтажа перекрытий.

- Блоки D400 имеют теплопроводность, равную 0,096 Вт/м °С. Этот тип блоков также рекомендован под утепление и монтаж перекрытий.

- Блоки D Теплопроводность здесь составляет 0,12 Вт/м °С. Эти блоки из газосиликата уже можно использовать в кладке наружных стен дома без последующего их утепления.

- Газосиликат D Уровень теплопроводности в этом случае составляет уже 0,14 Вт/м °С. Пригоден для возведения домов без их обязательной теплоизоляции снаружи.

Важно: толщина стен для такого блока из газосиликата должна иметь большую толщину, чем стандартная.

- Блоки D 700. Имеют теплопроводность, равную 0,16 Вт/м °С. Чаще всего этот тип материала применяют для возведения несущих стен и перегородок в конструкции дома. Можно использовать и для кладки наружных стен здания, но при условии обязательного дополнительного утепления.

- Блоки с маркировкой 200-300 - используются в качестве внешнего утеплителя или наружной отделки;

- Блоки 400-600 - пригодны для строительства одноэтажных зданий и при этом такой материал можно использовать и для наружных, и для внутренних несущих стен;

- Блоки 500-700 - чаще применяют в строительстве зданий от 2 до 3 этажей или зданий со сложной конструкцией (мансарда, балконы и пр.);

- Блоки 700 - рекомендовано использовать под армопояс.

Что касается количества строительного материала, то его можно высчитать в кубометрах путём умножения параметров будущего дома согласно проектной документации. То есть умножаются ширина и длина дома, толщина блока и высота стен. Полученное значение и есть количество газосиликата в м3.

Важно: упростить задачу в подсчетах поможет специальный онлайн калькулятор, в который достаточно ввести все исходные данные по дому. В этом случае строительство дома будет максимально экономичным при верно проведённых расчётах. Здесь же будет видна и цена строительства при верно введенных данных.

Приступаем к стройке: фундамент

Чтобы грамотно построить дом из газосиликата, необходимо заложить надёжный фундамент. Для дома такого типа идеальными вариантами являются ленточный мелкозаглубленный базис (при условии непучнистого грунта на участке) или плитный монолитный фундамент. Второй имеет более высокую цену, но при этом отлично выдерживает нагрузку дома в случае пучнистого грунта на стройплощадке. Такое основание будет просто лавировать в грунте, оберегая дом от давления почвы со всех сторон. В результате дом будет оставаться целым и невредимым.

Оба вида фундаментов заливают из приготовленной бетонной смеси. Для её приготовления используют цемент марки не ниже М-200, песок и щебень. Соотношение сыпучих 1:2:2,5. Все ингредиенты разводят водой до получения смеси средней консистенции (как густая сметана).

Полученную смесь заливают в смонтированную заранее опалубку в подготовленном котловане или траншее.

Важно: для грамотного устройства фундамента необходимо уложить на дно траншеи/котлована песчано-гравиевую подушку, а после этого уложить слой гидроизоляции.

Фундаменты обоих типов обязательно армируют стальными прутьями сечением 8-12 мм. Из них необходимо связать сетку, которая дополнительно укрепит застывающий бетон и сделает основание крепким и долговечным.

Важно: при заливке раствора необходимо хорошо уплотнять смесь при помощи строительного вибратора, но при этом, не задевая арматуру. Так все пузырьки воздуха выйдут из бетона, и фундамент будет иметь лучшую плотность, что положительно скажется на его крепости и монолитности.

Готовое основание оставляют до полного высыхания примерно на месяц. После того как бетон полностью просохнет, фундамент следует гидроизолировать со всех сторон.

Кладка стен

Этот раздел будет особенно интересен тем мастерам, которые не знают, как правильно построить дом из газосиликатных блоков. Поскольку кладка стен из блоков газосиликата имеет несколько своих особенностей:

- Так, монтаж блоков необходимо проводить исключительно на клеевую смесь. Если строительство дома выполняют зимой, тот необходимо закупить специальный зимний вариант смеси.

- Стоит учитывать, что блоки на строительной площадке следует хранить исключительно на заводских поддонах и завернутыми в заводскую плёнку. Это позволит уберечь блоки от лишней влаги. Разворачивать газосиликат нужно по мере необходимости для кладки стен из блоков.

- Если не предусмотрена наружная отделка стен, то необходимо позаботиться о декоративном оформлении швов. Для этого по ним проходят специальным декоративным желобом, подбирая излишки клеевой смеси.

- Начинать кладку первого ряда (равно как и всех последующих) нудно с углов. При этом если фундамент не совсем ровный, то блоки начинают класть с самого высокого угла.

Важно: стоит помнить, что первый ряд блоков укладывают только на цементно-песчаную смесь.

- Уложенные в углу блоки выравнивают по уровню. Потом укладывают блоки по всем остальным углам дома и также ровняют уровнем. Между уложенными газосиликатами натягивают контрольный шнур, по которому будут варьировать ровность кладки.

- Газосиликат кладут по принципу перевязи, сдвигая каждый верхний блок в сторону относительно вертикального шва на 8-10 см. То де касается и углов дома.

- Клеевую массу наносят специальной кареткой, тщательно разравнивая её.

- Кладку стен необходимо армировать стальными прутками. Их укладывают в обязательном порядке на первый ряд кладки, на каждый четвертый, во всех дверных и оконных проёмах, а также в местах повышенной нагрузки на дом. Для монтажа армопояса непосредственно в уложенном ряду блоков формируют штробы и кладут в них арматуру.

- Если проёмы имеют длину больше 1,5 метра, то необходимо заливать специальный бетонный пояс. Его нужно утеплять при заливке, чтобы не образовывались мостики холода.

- Последний ряд кладки стягивают монолитным бетонным поясом, на который потом укладывают плиты перекрытия.

Крыша

Если вам нужен дом из блоков под ключ, то остаётся смонтировать крышу и провести все коммуникации. Кровлю выполняют путём крепления сторопил и подшивки к ним обрешетки. Дополнительно крышу обшивают черновыми досками, которые затем накрывают тепло- и гидроизоляцией. В качестве кровельного материала можно использовать ондулин, который отлично выдерживает температурные перепады, влагу и солнечные лучи.

При делании готовый дом можно отделать снаружи декоративной «дышащей» штукатуркой или сайдингом. Дома из газосиликата получаются не только крепкими и надежными, но и вполне красивыми, что удовлетворяет эстетический вкус хозяев.

Видео: как построить дом из блоков газосиликата:

Газобетон в строительстве стали использовать не так давно. В 30-е годы прошлого века в Швеции появился первый завод по выпуску искусственного камня с ячейками, заполненными воздухом. Материал быстро завоевал популярность благодаря сочетанию ценных физико-механических свойств и относительно недорогой цены. Основное назначение легких пористых блоков — возведение жилых, промышленных или гражданских зданий малой этажности. Дом из газобетона, баня, гараж или хозпостройка — наиболее распространенные сооружения в частном индивидуальном строительстве.

Строительная индустрия выпускает газобетонные конструкционные, конструкционно-теплоизоляционные и теплоизоляционные блоки. Пористая структура образуется в результате реакции бетона с алюминиевой пудрой.

Для строительства дома до 5 этажей оптимально использовать конструкционно-теплоизоляционный материал с удельным весом 500-900 кг/м³. Он совмещает достаточную прочность и низкую теплопроводность.

Свойства газобетона, наиболее ценные для домостроения:

- низкий коэффициент теплопроводности — 0,12-0,19 Вт/м°С;

- высокая прочность на сжатие 1-1,5 Мпа;

- хорошая паропроницаемость — 0,15-0,20 мг/мчПа;

- биологическая инертность;

- удобные размеры для самостоятельного монтажа — толщина 100-400мм, высота 250-300 мм, длина 500-625 мм;

- небольшой вес блоков — 15-28 кг;

- негорючесть;

- возможность резать, пилить или сверлить материал ручными инструментами.

Ячеистые конструкции выпускают в виде блоков с гладкими гранями, с пазо-гребневым замком, тонких перегородочных и профильных элементов для перемычек. В некоторых изделиях сформированы выемки по торцам, чтобы было удобно строить дом из газобетона своими руками. Также производят армированные плиты и балки, имеющие высокую прочность на изгиб.

Фундамент под дом из пеноблоков

Фундамент — основа всего строения. Ошибки, которые были совершены при его возведении, потом сложно или практически невозможно исправить. Газобетон — достаточно легкий материал. Стена из него весит в 2-3 раза меньше, чем из кирпича или керамзитобетона. Но фундамент под дом нужно закладывать по всем правилам строительной науки.

Выбор типа фундамента

Главные критерии при выборе типа фундамента для частного дома:

Важно. При рассмотрении в комплексе всех факторов застройщик выбирает тот тип фундамента, который лучше остальных будет выполнять свою задачу.

Основания для возведения частного дома различаются конструкцией. Основные типы:

- свайные;

По способу монтажа они могут быть сборными или монолитными. В свою очередь свайные фундаменты выполняют с висячим, наземным или заглубленным ростверком. Ленточные — в виде балки, заложенной ниже или выше уровня сезонного промерзания почвы. Подошва плиты тоже может лежать на разной глубине.

Грунтовые условия могут быть различны не только в разных местностях, но и в пределах одного участка. Оптимально, если тип фундамента будет предусмотрен проектом на строительство дома с учетом всех факторов.

Самостоятельное решение застройщик может принять в случае:

- На участке плотные однородные грунты. Это выясняется при выкопке шурфов в углах предполагаемого строения глубиной, превышающей заложение фундамента на 30-50 см.

- Низкий — от 3 м — уровень грунтовых вод.

- Вокруг не растут влаголюбивые болотистые растения. Их присутствие указывает на возможные подтопления или выход межпластовых вод.

- Площадка для строительства выбрана ровная, без перепадов высот.

- Есть возможность устройства дренажа для отвода дождевых и талых вод.

- В соседних домах и хозпостройках не обнаруживаются трещины, проседания фундаментов.

В остальных случаях перед началом строительства нужно провести инженерные изыскания, в ходе которых определяют характеристики грунта. Окончательное решение принимают после рассмотрения возможных вариантов устройства фундаментов. Лучше это сделать вместе с проектной организацией.

Ленточный мелкозаглубленный фундамент

Ленточный мелкозаглубленный фундамент — сокращенно МЗЛФ — обладает достаточной несущей способностью для восприятия нагрузки от газобетонных стен, не боится сил морозного пучения, не дорог и прост в монтаже. Это одно из самых распространенных типов оснований при строительстве дома из газосиликатных блоков.

Последовательность работ при устройстве МЗЛФ:

- Размечают контуры будущего фундамента колышками со шнуром, контролируют геометрию оптическими инструментами или рулеткой.

- В углах и пересечениях стен устанавливают обноски из двух столбиков и прибитой между ними доски. На ней отмечают положение осей здания.

- Выкапывают котлован глубиной 70-100 см, предварительно сняв и убрав слой плодородной почвы толщиной 30 см.

- На дно траншеи засыпают щебень и песок общей высотой 30-50 см, послойно утрамбовывают.

- Устанавливают съемную опалубку из деревянных щитов или несъемную из пенополистирола. Ширина полосы должна быть 30-40 см, верх конструкции — не ниже 30 см над землей.

- Внутрь помещают гидроизоляционный материал с нахлестом на поверхность опалубки.

- Монтируют арматурные каркасы из стержней диаметром от 12 мм. В зависимости от нагрузки количество варьируется от 4 до 6.

- Устанавливают гильзы из обрезков труб для прокладки коммуникаций.

- Заливают бетон марки не ниже М 200, послойно уплотняя ручными или механическими трамбовками.

- После набора прочности через 28 суток съемную опалубку демонтируют.

Важно. Параллельно с закладкой фундамента устраивают дренаж, защищающий конструкции от увлажнения. Проводят гидро- и теплоизоляционные работы, укладывают временную отмостку. Эти меры помогут предотвратить разрушение основания от морозного пучения грунта. Также читайте на сайте Строим-дом как устраивают дренаж при постройке , что лучше и надежнее.

Дом из газобетона: укладка блоков

Когда мы строим дом из газобетона, то должны учитывать особенности этого материала:

- блочная кладка неустойчива к изгибающим деформациям;

- каркас не обладает нужной жесткостью в местах сопряжений стен;

- проемы окон и дверей значительно ослабляют кладку, особенно в несущих конструкциях;

- просадочность грунтов и близкая расположенность соседних строений приводят к неравномерной осадке фундаментов и последующему разрушению кладки;

- если отсутствует вентиляционный зазор под отделочным материалом, постоянное присутствие влаги приводит к повреждению конструкции.

В связи с этим в стенах могут образовываться трещины разнообразной конфигурации, среди которых самыми опасными считаются вертикальные, наклонные, V-образные или параболические. Если они раскрываются кверху, это нарушает не только эстетический облик кладки, но и снижает ее несущую способность.

Чтобы предотвратить неприятные последствия, блоки укладывают по соответствующей технологии, проводят армирование газобетона.

Правила укладки газобетонных блоков

Укладка газобетона своими руками проводится согласно требований нормативов — СНиП, СП, СН:

- ячеистые материалы, обладающие высоким водопоглощением, монтируют на слой отсечной гидроизоляции по верху цоколя;

- перед началом работ устанавливают в углах здания рейки-порядовки, между ними натягивают шнур-причалку для обозначения линии укладки первого ряда;

- на рейку наносят риски, соответствующие положению каждого ряда;

- кладку выполняют с перевязкой швов, величина смещения верхнего ряда над нижним 80-120 мм или 0,4 высоты элемента;

- после монтажа блоков одного уровня шнур-причалку натягивают по новой риске;

- блоки второго и последующих рядов укладывают на специальный морозостойкий клей, применение цементно-песчаного раствора не желательно из-за образования мостиков холода;

- доборные элементы по углам или краям стен, в обрамлениях проемов не должны быть короче 115 мм;

- сопряжения внутренних и наружных стен выполняют на глубину не менее 200 мм;

- кладку армируют сетками из металла или стеклополимеров, стальными стержнями.

Работы проводят при температуре воздуха +5°…+35°.

Важно. Зимой в клей добавляют противоморозные добавки, предохраняющие состав от преждевременного замерзания.

Инструмент

Для выполнения кладки из газобетонных блоков потребуются:

- емкость и миксер для замешивания клея;

- зубчатый шпатель для нанесения раствора на поверхности блоков;

- лазерный нивелир или строительный уровень для контроля положения элементов;

- резиновая киянка;

- мастерки;

- ручная пила;

- терка;

- шлифмашинка;

- щетка для сметания частиц после обработки газоблоков;

- линейка и карандаш для разметки доборов.

Также понадобятся подмости для кладки верхних рядов, лестницы, лопаты и ящик для приготовления цементно-песчаного раствора.

Укладка газобетонного блока

Чтобы построить дом из газобетона, стены выкладывают в следующем порядке:

- размечают на фундаменте или перекрытии положение стен и проемов;

- устанавливают рейки-порядовки, натягивают шнуры-причалки;

- расстилают раствор и укладывают первый ряд блоков;

- контролируют геометрию кладки первого и последующих уровней;

- раскладывают вдоль стены газобетонные блоки;

- последовательно выполняют кладку и армирование;

- режут или выпиливают при необходимости доборные элементы;

- зачищают поверхность теркой или электрошлифовальной машиной.

Важно. Битые блоки с отколотыми гранями используют для изготовления доборных камней, монтажа фронтонов, перегородок.

Кладка первого ряда

Начинают монтаж блоков с самой приподнятой точки фундамента, определенной строительным уровнем или нивелиром. Смачивают нижнюю поверхность элемента и устанавливают на выравнивающий слой цементно-песчаного раствора. Увлажнение газобетона нужно, чтобы схватывание смеси происходило не так быстро.

Каждый блок выставляют строго горизонтально. Для этого прикладывают строительный уровень и выравнивают положение молотком-киянкой с резиновым набалдашником.

При необходимости из целого блока изготавливают доборный. Для этого измеряют размер промежутка в ряду, выпиливают по нему элемент. Полутерком выравнивают торцы, промазывают клеем с двух сторон и помещают в кладку.

Уложив целый ряд, поверхность выравнивают теркой. Эта операция поможет предотвратить образование локальных напряжений в точках перепада высот между блоками. Крошки материала и пыль удаляют щеткой.

Второй и последующие ряды

Через 1,5-2 часа после укладки первого ряда приступают к монтажу второго. Несущие стены начинают от углов. Выравнивают блок по вертикали и горизонтали.

Натягивают шнур-причалку аналогично первому ряду и монтируют блоки. Клей наносят на нижнюю плоскость и торец элемента зубчатым шпателем. Прижимают камень к месту укладки так, чтобы толщина слоя раствора была не больше 2-5 мм. Излишки убирают мастерком.

В течение 15 минут положение блока возможно скорректировать. Пятна от клея вытирают мокрой тканью. Затвердевший раствор удаляют механически.

Последующие ряды монтируют аналогично. Клеем заполняют все швы, независимо от конфигурации блоков. Замковые соединения гребень-паз оставляют частично незаполненными.

Армирование газобетона

Чтобы дом из газосиликатных блоков был крепким и надежным, а стены не покрылись трещинами, выполняют армирование кладки. В сейсмоопасных регионах, при строительстве на просадочных грунтах, в местностях с сильными ураганными ветрами арматуру рассчитывают на максимальную действующую нагрузку.

Правила армирования

Если условия стандартные, усиливают определенные участки кладки:

- нижний ряд, опирающийся на фундамент;

- каждый четвертый ряд, если длина стены превышает 6000 мм;

- углы и сопряжения стен;

- места опирания перемычек, стропил, перекрытий, балок, лестниц, балконных плит;

- нижнюю часть оконных проемов;

- вертикальные столбы или колонны;

Важно. Армирование участков позволяет равномерно распределить напряжение в конструкциях, усилить блочную кладку в отношении изгибающих деформаций, снизить вероятность образования трещин.

Армопояс

Его монтируют по верхнему ряду в местах опирания балок или плит перекрытия. Арматурный пояс связывает воедино блочные несущие стены и перегородки, равномерно распределяет нагрузку от вышерасположенных конструкций.

Опалубку монтируют сплошной полосой по периметру здания и внутренним перегородкам. Применяют доски, кирпич или U-образные профили из газобетона. Можно снаружи уложить перегородочные тонкие блоки, а изнутри — доску.

Устанавливают стальные каркасы из стали класса А 3. Диаметр рабочих стержней — 12 мм. Их укладывают в 2 ряда — по 2 сверху и снизу. Сечение хомутов — 8-10 мм, шаг 200-300 мм.

Стержни стыкуют с нахлестом, в углах и сопряжениях стен укладывают Г- или П-образные элементы.

Для защиты от промерзаний в опалубку вдоль наружной стороны помещают плиты пенополистирола толщиной 30-50 мм. Его размер учитывают при изготовлении арматурного каркаса. Заливают бетон М 200-300, предварительно устанавливают шпильки или анкеры для крепления стропильных балок и перекрытий.

Армирование кладки

Чтобы стены не деформировались, не теряли жесткость и устойчивость, применяют следующие виды армирования:

- Горизонтальное армирование металлическими стержнями. Прорезают в блоках штроборезом канавки глубиной 25 мм, заливают клеем. Помещают в бороздки арматуру диаметром 6-8 мм, стыкуют внахлест, в углах загибают. После вдавливания излишки клеящего раствора удаляют.

Укладка арматуры в штробы.

- Перфорированными лентами. Полосы из оцинкованной стали шириной 16 мм и толщиной 1 мм прикручивают к поверхности блоков саморезами без устройства штроб. Для усиления ленты укладывают в два слоя.

- Армирование кладочными сетками. Сетки из стали, стеклопластика или стеклобазальта раскладывают по поверхности кладки, не доходя до края 50 мм. Металлические изделия утапливают в растворе, композитные закрепляют клеем. Полимеры не корродируют, обладают высокой адгезией к газобетону, прочны на разрыв. Хотя и дороже стальных, но в отличие от них не образуют мостики холода в стене.

Усиление оконных проемов газобетонных домов

Наклонные трещины от перемычки до верха стены — довольно частая картина, говорящая о том, что дом из газобетона построен без соблюдения правил армирования. Чтобы не пришлось вызывать специалистов для обследования здания, демонтировать окна, ворота или двери и заново усиливать проем, нужно при кладке блоков уложить стержни в подоконную зону и в местах опирания перемычек.

Последовательность работ при усилении подоконной части:

- Прорезают штроборезом в кладке пазы длиной, превышающей ширину окна на 60 см в обе стороны.

- В канавку заливают клей.

- Укладывают арматуру класса А 3 с общей площадью сечения не меньше 0,75 см². Этому соответствуют два стержня диаметром 8 мм или один — 10 мм.

- Вдавливают арматуру в пазы, удаляют излишки клея.

Перемычки изготавливают самостоятельно из металлического уголка, монолитного бетона или покупают готовыми. Чем шире проем, мощнее должно быть сечение конструкции.

В местах опирания перемычки действуют разнонаправленные напряжения. Чтобы вес вышележащей стены был распределен равномерно, балку укладывают с соблюдением минимальной длины заведения в кладку:

В проемах шириной до 1,2 м и высотой кладки над ними не меньше 2/3 ширины допустимо перемычку не монтировать, а уложить 2 ряда арматуры с заведением в стену не менее, чем на 50 см.

Вертикальное армирование

- в сейсмоопасных зонах;

- при сложном рельефе участка;

- при сильной ветровой нагрузке;

- в столбах или колоннах;

- при плотности газобетона менее 400 кг/м³;

- при узких простенках, широких проемах;

- в местах опирания массивных конструкций.

В стенах проделывают буром с коронкой вертикальные штробы, устанавливают О-образные газобетонные профили. Вставляют внутрь 1-4 арматурных стержня сечением не менее 14 мм. Заполняют бетоном М 250-300.

Важно. Одновременно кладку усиливают установкой горизонтальных стальных стержней или сеток.

Как перезимовать без отопления

Если дом уже построен, а подключение к центральному отоплению или газовой линии предвидится не раньше следующего года, нужно подготовиться к зимовке.

Меры, которые помогут пережить зиму без потерь:

- слить воду из всех систем;

- закрыть наглухо окна и двери или закрепить в проемах плотную пленку в 2 слоя;

- утеплить фундамент, цоколь и отмостку плитами пенополистирола.

На одну-две зимы здание можно оставить без наружной отделки. Морозостойкость газобетона — 50-100 циклов. Такое количество замораживаний и оттаиваний материал переносит без изменения свойств.

Надолго газобетон без защиты от осадков бросать не рекомендуется. Он обладает водопоглощением 20-25% от массы, склонен переувлажняться и разрушаться при отрицательной температуре.